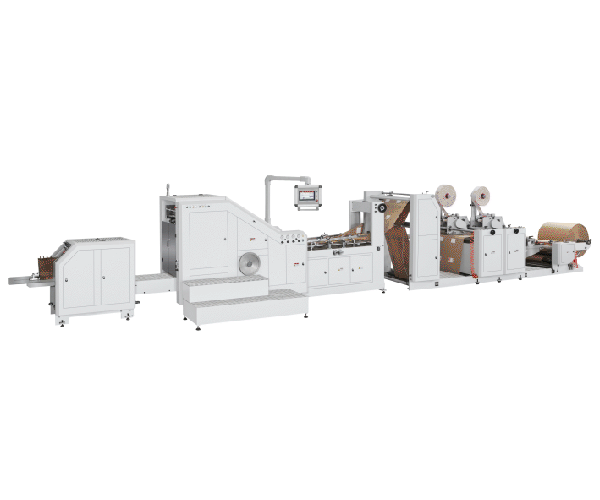

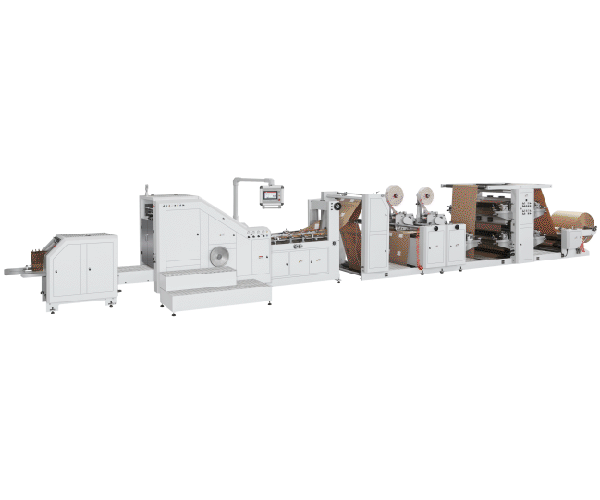

紙袋機是取一張印刷好的紙或層壓紙,自動吸紙、涂膠成型、壓痕、粘底并按所需尺寸輸出,完成紙袋生產的機器 一氣呵成。 紙袋機在制袋過程中可能會出現這樣或那樣的情況,需要及時排查原因并處理解決方案。 這里給大家介紹一下全自動紙袋機常見的三大故障排除方法。

一、上下件上禁。

上下片抑制是指制袋前后雙面不對齊而出現的問題

1、出現的原因:(1)復合膜厚度不均勻,有皺邊; (2)雙浮動輥張力太小; (3)部分滾筒轉動不順暢。

2、解決方法:(1)檢查調整相關導向滾輪(如偏置滾輪、調整偏轉滾輪等)。 (2)調整雙浮動輥張力。

二、蓋子有斑點、氣泡

蓋上有斑點、氣泡是指密封面不平整

1、發生原因:(1)熱封刀或熱封硅膠墊不平整。 (2)對富尼龍薄膜等吸濕性原材料的結構進行熱封時,吸濕性薄膜吸收水分時產生氣泡。 (3)熱封壓力不足。 (4)熱封制袋時使用單組份粘合劑,如氯丁橡膠粘合劑。 熱封蓋易出現高度不均的小凹坑。

2、解決方法:(1)更換膠粘劑。 (2)檢查或調整熱封刀和熱封硅膠墊。 (3)妥善儲存原材料和半成品,防止吸潮。

三、刻度誤差

1、發生原因:自動紙袋機運行因素,如張力控制不當、走膜膠輥壓力缸壓力設定壓力不足等。電眼凝視抑制。 影響塑料復合薄膜制袋加工速度。 全自動紙袋制袋機制袋長度固定系統誤差過大。

2、解決辦法:降低制袋速度,并且制袋速度調整要緩慢進行。 預先調整膜長(調整白袋時)與實際制袋規模盡可能準確。 用壓力尺檢查薄膜的壓縮程度,復合袋薄膜的摩擦系數是否合適。 調整膠輥壓力、氣缸壓力及薄膜各部位張力。 檢查是否存在光標打印問題或距離問題,并進行調整。 調整長度設定系統。